物流自动化技术的相关设备

一、自动线的传送装置

物流自动化中的传送装置有多种传送形式,对应的就有多种形式的输送机,下面对几种常见的输送机作简单的介绍。

(1)板式输送机:板式输送机是用联接于牵引链上的各种结构和形式的平板或鳞板等承载构件来承托和输送物料。它的载重量大,输送重量可达数十吨以上,尤其适用于大重量物料的输送。输送距离长,长度可达120米以上,运行平稳可靠,适用于单件重量较大产品的装配生产线。设备结构牢固可靠,可在较恶劣环境下使用。而且链板上可设置各种附件或工装夹具。输送线路布置灵活,可水乎,爬坡淳争弯输送,上坡输送肘输送烦角可达45度,广泛应用于家屯装配、汽车制造、工程机械等行业。

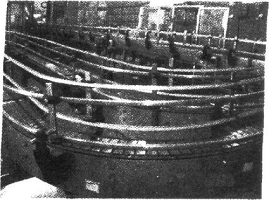

(2)链板输送机:链板输送机的输送面平坦光滑,摩擦力小,物料在输送线之间的过渡平稳。设备布局灵活,可以在一条输送线上完成水平、倾斜和转弯输送。设备结构简单,维护方便。而且链板有不锈钢和工程塑料等材质,规格品种繁多,可根据输送物料和工艺要求选用,能满足各行各业不同的需求。它还可以直接用水冲洗或直接浸泡

在水中,设备清洁方便,能满足食品、饮料等行业对卫生的要求。可输送各类玻璃瓶、PET瓶、易拉罐等物料,也可输送各类箱包。如图4—4所示为工程应用中的链板输送机。

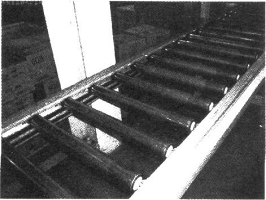

(3)滚筒式输送机:图4-5所示的滚筒式输送机主要由辊子、机架、支架、驱动等部分组成,具有输送物体重量大、速度快、运转轻快、能实现多种共线分流输送等特点。它适用于各种成件物品连续输送、积存、分检、包装等,广泛用于机电、摩托车、轻工、家电、化工、食品、邮电等行业。

图4链板输送机 图5滚筒式输送机

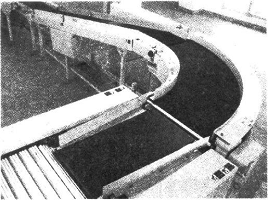

(4)皮带式转弯输送机:图4—6所示的皮带式转弯输送机能够调整输送方向,有效利用生产场地,合理安排操作流程,提高工作效率,而且运行平稳,无噪声,输送物在通过该机过程中可保持其相对位置。被广泛应用于食品、饮料、电子、化工、轻工、印刷、烟草等诸多领域。

图6转弯皮带式输送机

(5)波状挡边带式输送机:波状挡边带式输送机具有输送倾角大、占地面积小、工作效率高、可实现垂直提升和使用维修方便等特点,被广泛应用于钢铁、煤炭、粮食、陶瓷:化工、轻工、电力、建材等行业,是混凝土搅拌站、港口装卸、物料输送的主要设备。

二、有轨小车

一般概念的有轨小车(RGV)是指小车在铁轨上行走,由车辆上的马达牵引。

此外,还有一种链索牵引小车,在小车的底盘前后各装一导向销,地面上修好一组固定路线的沟槽,导向销嵌入沟槽内,保证小车行进时沿着沟槽移动。前面的销杆除作定向用外还作为链索牵动小车行进的推杆,推杆是活动的,可在套筒中上下滑动。链索每隔一定距离,有一个推头,小车前面的推杆,可自由地插入或脱开。推头由埋设在沟槽内适当位置的接近开关和限位开关控制,销杆脱开链索的推头,小车停止前进。这种小车只能向一个方向运动,所以适合简单的环形运输方式。

空架导轨和悬挂式机器人,也属于一种演变出的有轨小车,悬挂式的机器人可以由电动机拖动在导轨上行走,像厂房中的吊车一样工作,工件以及安装工件的托盘可以由机器人的支持架托起,并可上下移动和旋转。由于机器人可自由地在XY两个方向移动,并可将吊在机器人下臂上面的支持架上下移动和旋转,它就可以将工件连同托盘转移到轨道允许到达任意地方的托盘架上。

归纳起来,有轨小车主要有以下优点:有轨小车的加速过程和移动速度都比较快适合搬运重型零件;因轨道固定行走平稳,停车时定位较准确;控制系统相对无轨小车来说要简单许多,因而制造成本较低,便于推广应用。因控制技术相对成熟,可靠性比无轨小车好。但缺点是一旦将轨道铺设好,就不便改动,而且转弯的角度不能太小,导轨一般宜采用直线布置。

三、自动导向车

自动导向小车(AGV)系统是目前自动化物流系统中具有较大优势和潜力的搬运设备,是高技术密集型产品。它主要由运输小车、地板设备及系统控制器等三部分组成。如图7所示为自动导向车实物。

图7 自动导向车

自动导向车与有轨穿梭小车的根本区别主要在于有轨穿梭小车是将轨道直接铺在地面上或架设在空中的有轨小车,而自动导向车主要是指将导向轨道——一般为通有交变电流的电缆埋设在地面之下,由自动导向车自动识别轨道的位置,并按照中央计算机的指令在相应的轨道上运行的无轨小车。自动导向车可以自动识别轨道分岔,因此自动导向车比有轨穿梭小车柔性更好。

自动导向车在自动化制造中得到广泛的应用,它的主要特点体现在:

较高的柔性。只要改变一下导向程序就可以很容易地改变、修正和扩充自动导向车的移动路线。而对于输送机和有轨小车,却必须改变固定的传送带或有轨小车的轨道,相比之下,改造的工作量要大得多。

实时监视和控制。由于控制计算机能实时地对自动导向车进行监视,所以可以很方便地重新安排小车路线。此外,还可以及时向计算机报告装载工件时所产生的失败、零件错放等事故。如果采用的是无线电控制,则可以实现自动导向车和计算机之间的双向通讯,不管小车在何处或处于何种状态,计算机都可以用调整频率法通过它的发送器向任一特定的小车发出命令,且只有相应的那一台小车才能读到这个命令,并根据命令完成由某一地点到另一地点的移动、停止、装料、卸料、再充电等等一系列的动作。另一方面,小车也能向计算机发回信号,报告小车状态、小车故障、蓄电池状态等等。

安全可靠。自动导向车能以低速运行,一般在10~70米/分钟范围内。而且自动导向车由微处理器控制,能同本区的控制器通讯,可以防止相互之间的碰撞。有的自动导向车上面还安装了定位精度传感器或定中心装置,可保证定位精度达到30毫米,精确定位的自动导向车其定位精度可以达到3毫米,从而避免了在装卸站或运输过程中小车与小车之间发生碰撞以及工件卡死的现象。自动导向车也可安装报警信号灯、扬声器、紧停按钮、防火安全联锁装置,以保证运输的安全。

维护方便。不仅对小车蓄电池的再充电很方便,而且对电动机车上控制器通讯装置安全报警(如报警、扬声器、保险杠传感器等)的常规检测,也很方便。大多数自动导向车都安装了蓄电池状况自动报告设施,它与中央计算机联机,当蓄电池的储备能量降到需要充电的规定值时,自动导向车便自动去充电站,一般自动导向车可工作8小时无需充电。

四、自动化立体仓库

自动化立体仓库是一个将毛坯、半成品、配套件或成品、工具等物料自动存取、自动检索的系统,是物流系统的重要组成部分。图8所示的自动化立体仓库主要由库架、堆垛机、出入库栈台、出入库运输机、控制计算机、状态检测器等部分组成,必要时还配有信息输入设备如条形码扫描器等。

图8 目动化立体仓库

库架由一些货架组成,货架的高度视厂房高度和需求而定,货架通常由一些尺寸一致的货格组成。货架之间留有巷道,巷道的多少视需要而定,长度应根据货架的长度来定,每个巷道都有自己专有的堆垛起重机。一般人库和出库布置在巷道的某一端,有时也由巷道的两端入库和出库。进入高仓位的零件通常先装入标准的货箱内,然后再将货箱装入高仓位的货格中,每个货格存放的零件或货箱的重量一般不宜过重、过大。超重型零件因搬运提升困难,一般不贮存入自动化立体仓库中。

堆垛机是一种安装了起重设备的有轨或无轨小车。堆垛机上装有电动机,带动堆垛机的移动和托盘的升降,一旦堆垛机找到需要的货位,就可以将零件或货箱自动推入或拉出货架。堆垛机上有检测横向移动和起升高度的传感器,辨认货位的位置和高度,有时还可以阅读货箱内零件的名称以及其他有关零件信息。

自动化立体仓库的中的“自动化’’主要指仓库管理自动化和入库、出库的作业自动化。

所谓仓库管理自动化,就是对货箱、账目、货格及其他信息管理等的自动化管理。主要是对立体仓库进行计算机管理,这是自动化立体仓库进行物资管理、账目管理、货位管理及信息管理的中心。入库时将货箱合理分配到各个巷道作业区;出库时物料按一定的排队规则出库,一般采用的是“先进先出’’的原则。同时,还要定期地或不定期地打印报表。当系统出现故障时,可以通过总控制台的操作按钮进行运行中的动态改账及信息修正,并判断出发生故障的巷道,及时封锁发生故障的巷道,暂停该巷道的出入库作业等。

人库、出库的作业自动化包括货格的自动识别、自动认址、货格状态的自动检测以及堆垛机各种动作的自动控制。主要是对出入库运输机的计算机控制。出人库运输机从通讯监控机接受到一批作业命令以后,取出作业命令中的巷道号,完成对这些巷道数据的处理,以便控制分岔点的停止器,并最终实现货箱在出入库运输机上的自动分岔。这就要求自动化立体仓库的计算机系统具备信息的输入及预处理功能,包括对货箱条形码的识别,认址检测器、货格状态检测器信息的输入及预处理等。